焊接,一场看不见的“工业革命”

广袤的天空中,一架架飞机冲破层层云雾,腾空而起;浩瀚的大海里,一艘艘轮船劈开翻涌浪潮,昂首前行;蜿蜒的公路上,一辆辆新能源汽车迎着明媚阳光,灵动疾驰……这些凝聚现代工业智慧的尖端成果背后,都隐藏着一项关键共性技术、一脉贯穿始终的匠心技艺——焊接。

在焊接领域默默耕耘近四十年,广东省科学院中乌焊接研究所始终致力于将焊接技术创新锻造成服务国家战略的关键支撑力量。研究所围绕现代焊接技术、先进焊接材料、高端智能焊接装备三大方向,聚焦前瞻性应用基础研究、关键与共性技术创新、技术成果推广三大任务,以“绿色化、高端化、智能化”为驱动,依托4个国家级国际平台、3个省级创新平台,持续奋斗在为国家“双碳”战略目标、制造强国建设以及粤港澳大湾区高质量发展建设提供强有力科技支撑的第一线,致力于为广东乃至中国高端制造“焊”出核心竞争力。

向“绿”而行:破解环保痛点,支撑“双碳”战略

在佛山某公司旗下的21家垃圾焚烧电厂内,垃圾焚烧炉正在安全稳定地运行着,巡检工程师有条不紊地记录着实时运行数据。然而在过去,垃圾焚烧炉每年都会经历多次因高温腐蚀爆管导致的非计划停运“罢工”,且停运次数呈逐年上升趋势。每一次停运对电厂都是一笔巨大的经济损失,检修工人和环卫部门也跟着手忙脚乱、“压力山大”——对该高温腐蚀问题实现精准狙击的“神枪手”,正是研究所的科研团队。

科研团队在与公司针对存在问题沟通交流后,顶着高温多次深入垃圾焚烧电厂开展实地调研,尽管汗水浸透了衣衫,成员们还是一边认真记录数据,一边笑着说,“下次应该穿个凉快的‘老头背心’过来。”

▵垃圾焚烧发电炉关键零部件耐高温腐蚀堆焊涂层方案

经过一番抽丝剥茧,科研团队将爆管停运问题的源头锁定在换热管表面材料的性能缺陷上。在项目方案设计阶段,科研团队基于全面的技术调研、行业情况分析等,通过引进镍基高温合金作为防护基体材料实现抗高温性能。为了更好适配换热管的实际应用需要,经过反复研究推敲,在镍基合金中引入铝、钴等元素,促进连续氧化物薄膜“铠甲”形成,以此对抗高温腐蚀的攻击。

“纸上得来终觉浅,绝知此事要躬行”,在合金材料应用阶段,科研团队不仅模拟分析了高温、腐蚀、堆焊工艺等影响因素跟涂层之间的“攻防演练”,还多次联合公司在垃圾焚烧炉运行环境中开展失效实验。这场用汗水、新型材料研发、堆焊工艺应用研究打响的攻坚战,最终通过激光熔覆技术在管道表面“织”出一层致密的保护膜,在垃圾焚烧炉熊熊烈火的“拷打”下,这层薄薄的涂层也依然像坚挺的卫士,抵御着硫化氢、氯化物等腐蚀介质的侵袭,将换热管原本仅有短短1年的寿命延长到5年甚至更久,腐蚀爆管导致停运的概率也降低到基本归零的水平。除了能够“延年益寿”,根据工程师的估算,该涂层更能为焚烧炉节约每年每台600万元的“医疗费”。

研究所这项项目成果,不仅实现了工业化应用,成功解决了公司长久以来的技术痛点难题,还极大地推动了广东垃圾焚烧发电产业的技术进步,为广东“无废城市”建设、我国垃圾发电产业的绿色升级以及国家“双碳”战略的推进落实提供了强有力的关键技术支撑。

向“新”突破:攻克技术难题,护航大国重器

在广州白云机场,又一架飞机稳稳落地,你可能想不到,有一种神奇的“轻质钢铁侠”——薄壁高强钛合金材料,正在默默守护着飞行安全。在深海管缆中、在石油装备耐蚀容器中,这位“钢铁侠”也频频现身,展示着自己的独特优势。把薄壁高强钛合金材料“变身”为重要构件,“超级胶水”焊接技术是必不可少的关键连接技术。研究所紧跟行业发展态势,前瞻性将目标聚焦该类薄壁结构焊接存在的变形、缺陷、性能下降等难点问题开展深入研究。

科研团队调研发现,薄壁高强钛合金材料在实际生产中仍采用点焊等传统连接技术为主,针对材料的特性和应用需求,科研团队大胆提出技术组合拳:激光-等离子复合焊接方法,解决传统单一热源焊接在深熔能力、焊接速度、过程稳定性等方面的瓶颈。

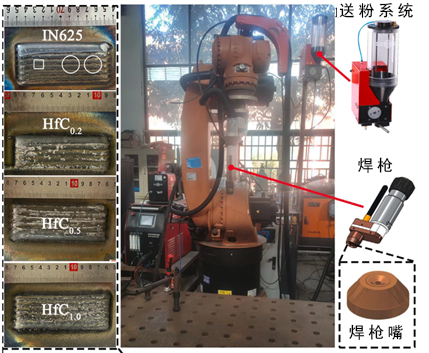

如何让激光焊接和等离子焊接“双剑合璧”,这是一场技术攻坚战。研究所科研团队紧紧锚定项目目标,一次次模拟计算、方案迭代、理论分析、操作实验。从同轴复合焊接一体化枪体设计,到装备轻量化集成,再到设备产出、样品样件焊接,这项颠覆传统焊接方式的“独门绝技”最终诞生了。

科研团队创新性设计的激光-等离子同轴复合焊接头完美配合,突破性实现了激光和等离子电弧两种高能束流在空间上、在能量上的协调性“你来我往”,成功打破“空心钨极”和“环形钨极”难以实现同轴模式的技术瓶颈。这项技术成果带来的革新效果立竿见影,能量利用率有效提升,焊缝成形均匀美观,焊接缺陷显著减少——面向钛合金薄板焊接,能斩除焊缝咬边缺陷问题,大幅提高接头强韧性;面向高反射金属材料和复杂结构件,能切断传统单一热源焊接稳定性差、焊接速度慢等突出问题。

▵激光-等离子复合焊接设备

项目的另一突出成果,就是科研团队为焊接装备体积大、适配性差的痛点问题开展针对性“减重”方案,团队研发的模块化装备,成功实现体积“减肥瘦身”30%,定位精确度达到比头发丝还细的±0.05mm级别,同时还能轻松兼容机器人自动化产线,为高端装备智能制造奠定坚实基础。

现在,研究所不仅完成了设备研制,更构建起具有自主知识产权的激光-等离子同轴复合焊接装备与技术体系。在飞机结构领域,该技术可满足精准焊接需求,为大国重器筑牢安全防线;在石油装备行业,可实现深海管缆、耐蚀容器的高精度高可靠性焊接,大幅降低维护成本。

向“智”跃迁:驱动制造升级,重塑产业生态

随着船用铝合金壁板在车间里“新鲜出炉”,工程师们感叹道:“这套搅拌摩擦焊装备真厉害啊,不仅效率提高了,连接强度还达到了母材的90%。”研究所的科研团队成员们在声声赞赏中也如释重负,这场产学研攻坚战,他们不负众望胜利了。

几年前,研究所搅拌摩擦焊科研团队收到技术开发需求,急需高效可靠的智能化焊接技术来替代传统弧焊,解决以前针线缝弯曲铁板的缺陷问题,科研团队于是决定开展“产学研用”联合攻关。

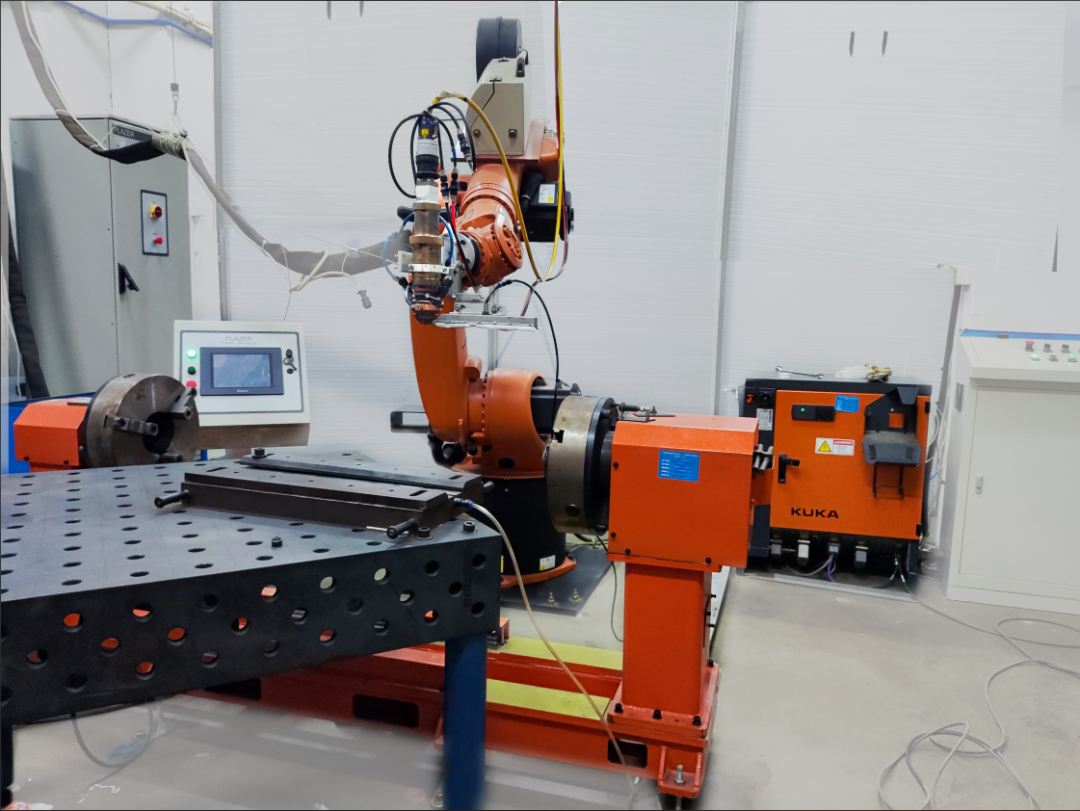

科研团队经过前期调研,确定了“智能化搅拌摩擦焊接装备技术与应用”研究方向,但项目刚起步就碰到了钉子:核心部件电主轴“太软”、太慢,国产产品性能不达标,进口产品要价千万,还像“黑匣子”无法改造开发。项目不等人,科研团队当机立断,“那就走自主研发!”查文献、学工艺、设方案,科研团队潜心研发、精益求精开展方案迭代验证,第一版电主轴扭矩够了却像个“大胖子”,第二版创新性使用稀土永磁电机成功瘦身,第三版给传动部件“穿盔甲”,开发恒扭矩控制技术、创新液-气复合高效冷却系统……历经九个月反复打磨,完全“中国芯”的机器人搅拌摩擦焊专用重载高速电主轴成功诞生,它不仅打破了国外技术垄断,更填补了国内在该领域的技术空白。

▵智能化搅拌摩擦焊接装备调试

在搅拌摩擦焊接控制系统开发阶段,科研团队更是不畏难题,直面行业“机器人画立体画”技术难题,不断尝试、不断钻研,创新开发出“工艺倾角”补偿算法,成功啃下三维复杂焊接轨迹的离线编程问题这块硬骨头。同时团队还给装备装上“双重脑回路”——力-位混合控制算法,让装备既能像手艺人一样感知压力,又能像尺子一样精准定位,在复杂曲面壁板结构完成高精度高稳定性焊接。

研究所搅拌摩擦焊科研团队在“智能化搅拌摩擦焊接装备技术与应用”项目上的技术和装备成果,不仅收获需求方好评,新能源汽车公司、电子电器公司也带着需求闻风而来。项目技术成果以船用铝合金壁板焊接为起点,现在拓展应用到飞机、新能源汽车、3C电子等等领域,科研团队对于研究成果能在市场上获得应用推广和认可感到欣慰。

从船用铝合金壁板生产大幅提升焊接效率,到新能源汽车电池托盘制造提升智能化产线融合能力,这项填补国内空白的智能化搅拌摩擦焊接技术,正像焊花一样点亮中国制造的智能化之路。

从替代进口到定义标准,从解决痛点到创造需求,焊接所的技术攻坚揭示了一个硬道理:在制造强国的版图上,没有微不足道的技术,只有尚未突破的壁垒。当焊接电弧照亮中国高端制造的每一个角落,这场绿色化、高端化、智能化“三向攻坚战”的价值,不仅仅是研究所对助力科技自立自强的有力诠释,更是为广东打造具有全球影响力的产业科技创新中心提供的硬核支撑,是为中国智造“焊”出的走向世界的底气。

原文|广东省科学院《十年·成长》栏目

策划|省科学院综合办公室

供稿 | 省科学院中乌焊接所

审核 | 省科学院科研管理部